इसके बाद, हम उच्च पहलू अनुपात एचडीआई बोर्डों की इलेक्ट्रोप्लेटिंग क्षमताओं का अध्ययन करना जारी रखते हैं।

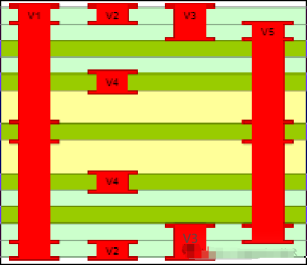

I. उत्पाद जानकारी:

- बोर्ड की मोटाई: 2.6 मिमी, न्यूनतम थ्रू-होल व्यास: 0.25 मिमी,

- अधिकतम थ्रू-होल पहलू अनुपात: 10.4:1;

II. ब्लाइंड वियास:

- 1) ढांकता हुआ मोटाई: 70um (1080पीपी), छेद व्यास: 0.1 मिमी

- 2) ढांकता हुआ मोटाई: 140um (2*1080पीपी), छेद व्यास: 0.2 मिमी

III. पैरामीटर सेटिंग योजनाएँ:

स्कीम एक: कॉपर प्लेटिंग के बाद डायरेक्ट इलेक्ट्रोप्लेटिंग

- एच इलेक्ट्रोप्लेटिंग एडिटिव्स के साथ उच्च एसिड कम तांबे के घोल अनुपात का उपयोग करना; वर्तमान घनत्व 10ASF, इलेक्ट्रोप्लेटिंग समय 180 मिनट।

-- अंतिम निरंतरता परीक्षण परिणाम

उत्पादों के इस बैच में अंतिम निरंतरता परीक्षण में 100% ओपन सर्किट दोष दर थी, 0.2 मिमी ब्लाइंड वाया लोकेशन पर 70% ओपन सर्किट दोष दर थी (पीपी 1080*2 है)।

योजना दो: थ्रू-होल चढ़ाने से पहले ब्लाइंड विया को प्लेट करने के लिए पारंपरिक इलेक्ट्रोप्लेटिंग समाधान का उपयोग करना:

1) पारंपरिक एसिड कॉपर अनुपात और एच इलेक्ट्रोप्लेटिंग एडिटिव्स के साथ, ब्लाइंड विया को प्लेट करने के लिए वीसीपी का उपयोग करना, इलेक्ट्रोप्लेटिंग पैरामीटर 15एएसएफ, इलेक्ट्रोप्लेटिंग समय 30 मिनट

2) उच्च एसिड कम तांबे के अनुपात और एच इलेक्ट्रोप्लेटिंग एडिटिव्स के साथ गाढ़ा करने के लिए गैन्ट्री लाइन का उपयोग करना, इलेक्ट्रोप्लेटिंग पैरामीटर 10एएसएफ, इलेक्ट्रोप्लेटिंग समय 150 मिनट

-- अंतिम निरंतरता परीक्षण परिणाम

उत्पादों के इस बैच में अंतिम निरंतरता परीक्षण में 45% ओपन सर्किट दोष दर थी, 0.2 मिमी ब्लाइंड वाया लोकेशन पर 60% ओपन सर्किट दोष दर थी (पीपी 1080*2 है)

दोनों प्रयोगों की तुलना करने पर, मुख्य मुद्दा ब्लाइंड वियास की इलेक्ट्रोप्लेटिंग के साथ था, जिसने यह भी पुष्टि की कि उच्च एसिड कम तांबा समाधान प्रणाली ब्लाइंड वियास के लिए उपयुक्त नहीं है।

इसलिए, प्रयोग तीन में, पहले ब्लाइंड वियास को प्लेट करने के लिए एक कम एसिड उच्च तांबा भरने वाला समाधान चुना गया था, ब्लाइंड वियास को इलेक्ट्रोप्लेट करने से पहले ब्लाइंड वियास के निचले हिस्से को ठोस रूप से भर दिया गया था।

योजना तीन: थ्रू-होल चढ़ाने से पहले ब्लाइंड विया को प्लेट करने के लिए फिलिंग इलेक्ट्रोप्लेटिंग समाधान का उपयोग करना:

1) उच्च कॉपर कम एसिड एसिड कॉपर अनुपात और वी इलेक्ट्रोप्लेटिंग एडिटिव्स के साथ, ब्लाइंड वियास को प्लेट करने के लिए फिलिंग इलेक्ट्रोप्लेटिंग समाधान का उपयोग करना, इलेक्ट्रोप्लेटिंग पैरामीटर 8ASF@30min + 12ASF@30min

2) उच्च एसिड कम तांबे के अनुपात और एच इलेक्ट्रोप्लेटिंग एडिटिव्स के साथ गाढ़ा करने के लिए गैन्ट्री लाइन का उपयोग करना, इलेक्ट्रोप्लेटिंग पैरामीटर 10एएसएफ, इलेक्ट्रोप्लेटिंग समय 150 मिनट

चतुर्थ। प्रायोगिक डिज़ाइन और परिणाम विश्लेषण

प्रायोगिक तुलना के माध्यम से, विभिन्न एसिड कॉपर अनुपात और इलेक्ट्रोप्लेटिंग एडिटिव्स के थ्रू और ब्लाइंड होल पर अलग-अलग इलेक्ट्रोप्लेटिंग प्रभाव होते हैं। थ्रू और ब्लाइंड होल दोनों के साथ उच्च पहलू अनुपात एचडीआई बोर्डों के लिए, थ्रू होल के अंदर तांबे की मोटाई और ब्लाइंड होल के केकड़े के पैर के मुद्दे के अनुरूप एक संतुलन बिंदु की आवश्यकता होती है। इस तरह से संसाधित सतह तांबे की मोटाई आम तौर पर अधिक मोटी होती है, और बाहरी परत नक़्क़ाशी के लिए प्रसंस्करण आवश्यकताओं को पूरा करने के लिए यांत्रिक ब्रशिंग का उपयोग करना आवश्यक हो सकता है।

परीक्षण उत्पादों के पहले और दूसरे बैच में अंतिम कॉपर ब्रेक टेस्ट में क्रमशः 100% और 45% ओपन सर्किट दोष थे, विशेष रूप से 0.2 मिमी ब्लाइंड वाया लोकेशन (पीपी 1080*2) पर ओपन सर्किट दोष दर क्रमशः 70% और 60% थी, जबकि तीसरे बैच में यह दोष नहीं था और प्रभावी सुधार दिखाते हुए 100% पार कर गया।

यह सुधार उच्च पहलू अनुपात वाले एचडीआई बोर्डों की इलेक्ट्रोप्लेटिंग प्रक्रिया के लिए एक प्रभावी समाधान प्रदान करता है, लेकिन पतली सतह तांबे की मोटाई प्राप्त करने के लिए मापदंडों को अभी भी अनुकूलित करने की आवश्यकता है।

उपरोक्त सभी, उच्च पहलू अनुपात एचडीआई बोर्डों की इलेक्ट्रोप्लेटिंग क्षमताओं का अध्ययन करने के लिए विशिष्ट प्रयोगात्मक योजना और परिणाम हैं।

हिन्दी

हिन्दी English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba